双轴撕碎机刀片在破碎生物质时效率如何?

2025/8/20 10:02:23

双轴撕碎机刀片在破碎生物质材料时展现较高的效率,其性能受刀片设计、物料特性及设备参数等多因素影响,具体表现如下:

1. 刀片设计与材质决定基础效率

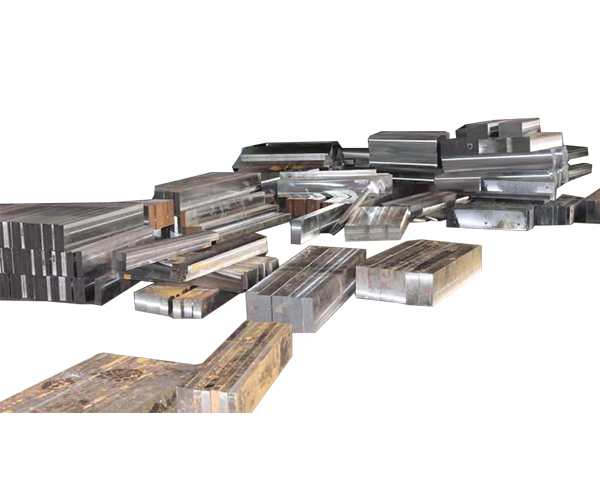

双轴撕碎机的刀片通常采用高合金钢或工具钢材质,具备高强度与耐磨性,可应对生物质中混杂的砂石、金属杂质。交错排列的刀片通过剪切、撕裂双重作用粉碎物料,对纤维类生物质(如秸秆、木块)的破碎。优化后的刀片形状(如狼牙形、钩状刃口)可减少缠绕风险,提升连续作业稳定性。

2. 生物质特性直接影响处理效果

- 湿度:含水率15%~30%的物料易破碎,湿度过高易粘附刀轴导致堵塞,需预干燥或选择低速高扭矩机型。

- 纤维结构:长纤维生物质(如棕榈壳、甘蔗渣)需增强剪切力,刀片间隙需调小以防止物料拉扯未完全切断。

- 硬度差异:混合生物质(如含树枝的园林废弃物)要求刀片硬度分层设计,外层高硬度应对硬物,内层韧性防崩裂。

3. 设备参数调校优化产能与能耗

- 转速与扭矩平衡:双轴低速(10-30rpm)大扭矩设计可破碎直径200mm以下的生物质,比单轴机型节能15%~20%。

- 筛网匹配:更换不同孔径筛网(通常10-50mm)可控制出料粒度,过细筛网会增加功耗与刀片磨损。

- 智能控制系统:加装过载保护与反转功能可减少卡料停机,提升有效作业时间至85%以上。

4. 实际应用中的效率瓶颈与对策

- 磨损维护:每处理800-1200吨生物质需检查刀片间隙,定期堆焊修复可延长寿命至3年以上。

- 能耗经济性:处理吨秸秆电耗约15-25kW·h,通过变频调速可降低空载能耗30%。

- 产能范围:主流机型处理量在1-10吨/小时,大型双轴机(功率90kW+)可扩展至20吨/小时,适合规模化生物质电厂预处理。

综上,双轴撕碎机在生物质破碎中兼具性与适应性,通过针对性选型与参数优化,可满足从农业废弃物到林业剩余物的多样化处理需求,为后续制粒、气化等环节提供理想原料。